Dentro del mundo de la tecnología hay muchos nichos. Están los que flipan con las Rapsberry Pi y Arduino, los apasionados de los NAS, los puristas del sonido Hi-Fi y los que, como un servidor, disfrutamos de la impresión 3D. Lo que empezó como un hobby y una impresora de 200 euros hace apenas un par de años ha derivado en un taller con tres impresoras, cinco sistemas multicolor y una cantidad de dinero invertida en maquinaria y filamento de la que prefiero no hablar.

Durante este tiempo, como sucede en todo hobby, he aprendido mucho. Imprimir en 3D tiene bastante trajín si quieres afinar las máquinas y el filamento al milímetro, pero si algo he aprendido es que la impresión 3D genera mucho, pero que mucho residuo que apenas se puede aprovechar. Y si hablamos de imprimir en varios colores, apaga y vámonos.

Porque sí, hace tiempo que la impresión 3D dejo de ser monocromática. Desde hace años es posible imprimir una pieza en varios colores. Antes había que pintarla, ahora puedes sacarla ya pintada. El problema es que en ese proceso se genera una cantidad de residuo que roza lo absurdo en algunos casos. A veces, se genera más residuo que peso total tiene la pieza. Y efectivamente, uno de los grandes reto de la industria es solucionar este tema. El "cómo" es apasionante.

El principio

Mi vetusta Creality Ender 3 V3 SE, la primera impresora 3D que tuve | Imagen: Xataka

Mi vetusta Creality Ender 3 V3 SE, la primera impresora 3D que tuve | Imagen: Xataka

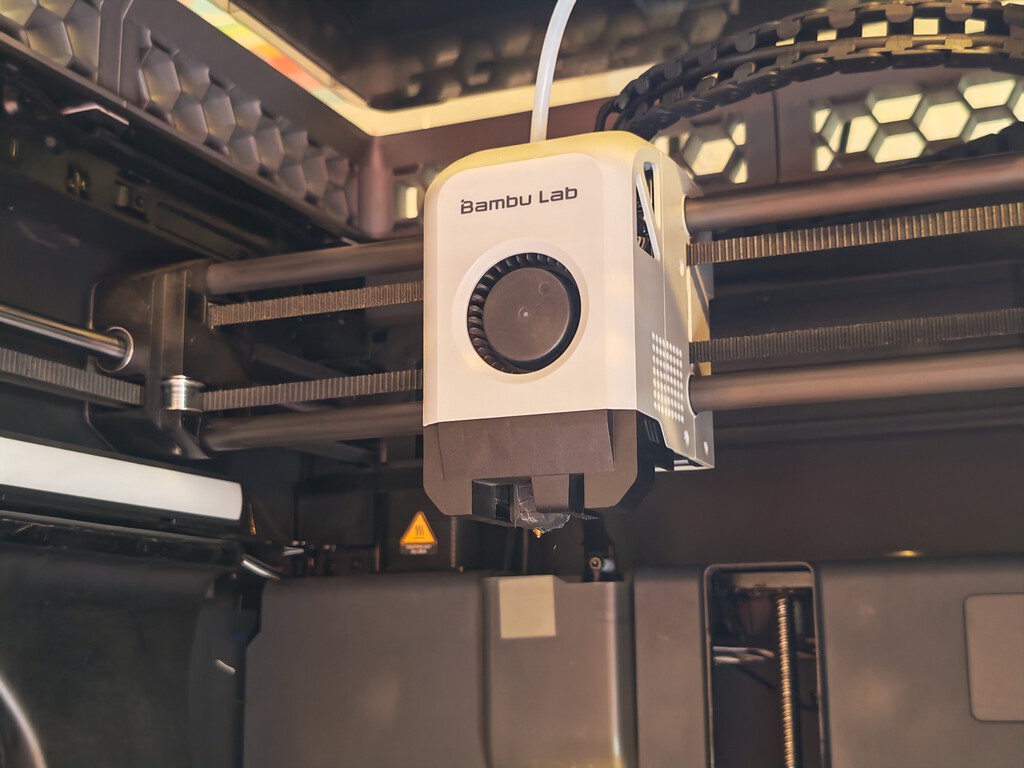

La impresión 3D más popular es FDM, es decir, modelado por deposición fundida. En pocas palabras, una máquina calienta un plástico, lo funde y lo deposita sobre una placa, capa a capa, hasta dar formar a la pieza que hemos diseñado. A ese plástico lo conocemos como "filamento" y a la máquina, "impresora 3D". La pieza que se encarga de calentar y fundir el filamento es el fusor, más conocido en el mundillo como "hotend", y la pieza por la que sale es la boquilla, a.k.a. "noozle"

Hasta hace unos años, las impresoras 3D solo eran capaces de imprimir en un solo color: cargabas una bobina de filamento de X color y toda la pieza salía de dicho color. Esto está perfecto para prototipos y cosas rápidas, pero para piezas decorativas o de exhibición, o bien sabías pintar (y dominabas todo lo que rodea a este proceso) o te conformabas con una pieza monocromática.

La pieza más grande que he hecho hasta la fecha: la espada Matadragones de Berserk a escala 1:1. La impresión fue en un solo color, por lo que los colores están pintados. Como verás más adelante, hacer esta pieza en multicolor habría sido extremadamente caro | Imagen: Xataka

La pieza más grande que he hecho hasta la fecha: la espada Matadragones de Berserk a escala 1:1. La impresión fue en un solo color, por lo que los colores están pintados. Como verás más adelante, hacer esta pieza en multicolor habría sido extremadamente caro | Imagen: Xataka

Las impresiones multicolor consistían en añadir pausas en el proceso de impresión, sacar el filamento, cambiarlo por el nuevo, y así todo el rato hasta terminar la pieza. Si eran tres cambios de color, pues bueno, pero la realidad es que una pieza multicolor puede tener decenas o cientos de cambios. No es viable hacer decenas o cientos de cambios manuales.

Señalar la invención de la impresión multicolor automática es complicado, pero podemos coincidir en que la europea Prusa lo puso sobre la mesa con su MMU y la china Bambu Lab lo popularizó. Bambu Lab desarrolló el módulo AMS, siglas de Automatic Material System.

AMS 2 Pro de Bambu Lab | Imagen: Xataka

AMS 2 Pro de Bambu Lab | Imagen: Xataka

Este módulo permite almacenar hasta cuatro bobinas de filamento de diferentes colores y cambiar entre ellos de forma totalmente automática. Además, con el hub adecuado, podemos conectar cuatro módulos entre sí, por lo que aspiramos a un máximo de 16 colores.

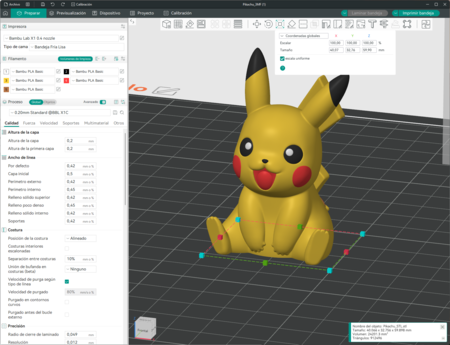

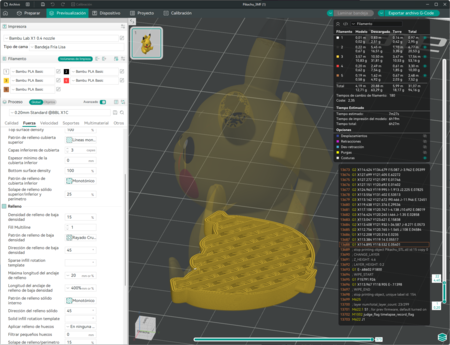

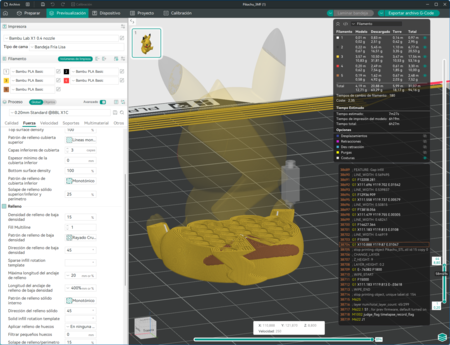

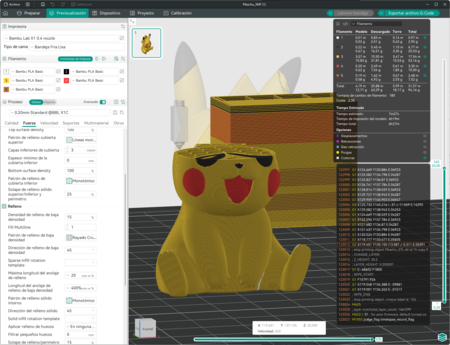

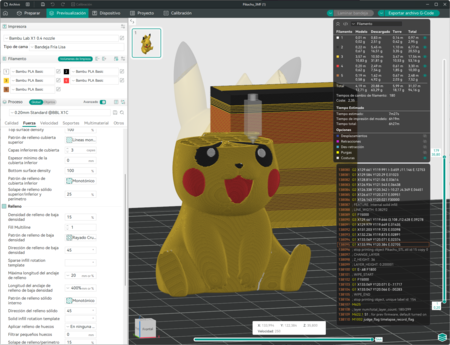

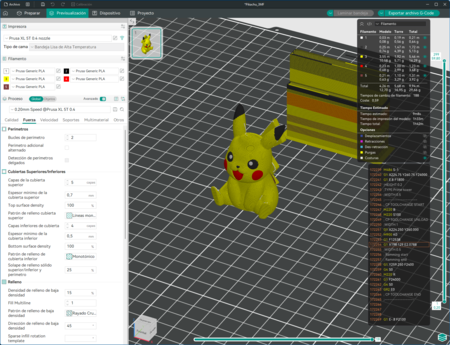

¿Cómo funciona? Lo vemos mejor con un ejemplo: este Pikachu. El modelo tiene unas dimensiones de 40 x 32 x 60 milímetros, es decir, nada. Es una figurita de apenas seis centímetros de alto. Como podemos comprobar, la figura tiene cinco colores: amarillo, negro, rojo, blanco y marrón (que no se ve en la foto porque está por detrás).

Modelo de Pikachu importado en Orca Slicer | Imagen: Xataka

Modelo de Pikachu importado en Orca Slicer | Imagen: Xataka

Ese programa que se ve en la pantalla es Orca Slicer, el laminador, y es el software que usaremos para procesar el archivo. Grosso modo, este programa convierte un modelo 3D en un archivo de texto llamado GCODE, que es lo que entiende la impresora. Al programa le metes un Pikachu tan cuco como este y te devuelve un archivo de 25.548 líneas de texto lleno de parámetros y coordenadas, tal que así:

G1 X125.998 Y133.969 E.04439

G1 X125.569 Y134.529 E.02168

G1 X124.76 Y135.521 E.03933

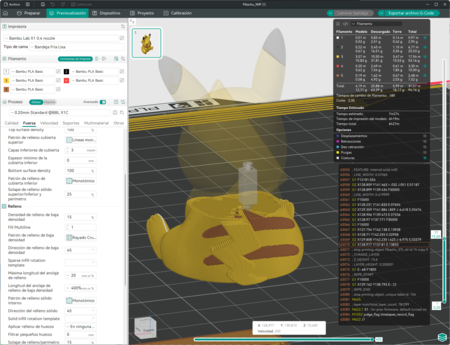

Bien, pues al laminarlo nos encontramos con esto:

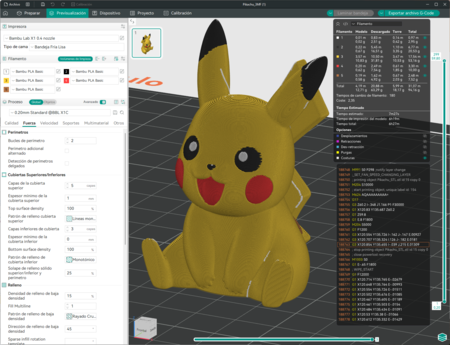

Pikachu laminado | Imagen: Xataka

Pikachu laminado | Imagen: Xataka

¿Qué estamos viendo aquí? El Pikachu dividido en capas de 0,2 milímetros, que es la altura por defecto que usamos cuando imprimimos con una boquilla de 0,4 milímetros, que es la estándar. 299 capas en total. Ahora vamos a echar un vistazo a lo que nos dice el laminador y para ello tenemos que mirar la esquina superior derecha. Para imprimir el Pikachu vamos a necesitar, atención, lo siguiente:

- 53 gramos de filamento amarillo.

- 20,5 gramos de filamento negro.

- 10 gramos de filamento rojo.

- 7,5 gramos de filamento marrón.

- 3 gramos de filamento blanco.

- 6 horas y 20 minutos de tiempo.

Es decir, que para imprimir una sola figura de seis centímetros de alto con cinco colores necesitamos 94 gramos de filamento y casi seis horas y media de impresión. Solo en material, sin contar la luz, este Pikachu nos va a costar 2,35 euros si usamos filamentos Bambu PLA Basic, que son como 25 euros el kilo. Destacar que los filamentos PLA Basic de Bambu Lab están bien, pero son carísimos. En cualquier caso, nos vale para entender de qué va el tema.

El problema

Caquitas de todos los colores | Imagen: Xataka

Caquitas de todos los colores | Imagen: Xataka

De esos 94 gramos de filamento que vamos a usar para imprimir nuestro Pikachu, 63 gramos se van a ir derechitos a la basura. Si en lugar de imprimir el Pikachu con cinco colores lo imprimiésemos en un solo color, solo necesitaríamos 10,74 gramos y 41 minutos de impresión. ¿Cómo es eso posible? Para entender el problema, tenemos que entender qué va a hacer nuestra máquina y cómo ha funcionado, hasta ahora, la impresión 3D multicolor.

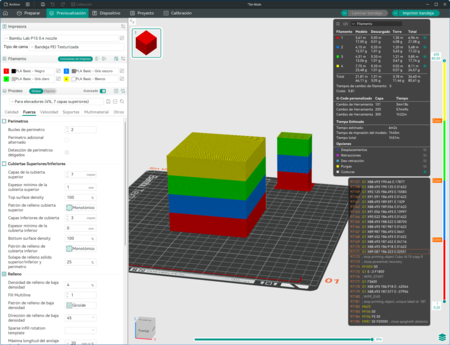

Hasta hace poco, las impresoras 3D solo han tenido una boquilla por la que extruir filamento. Supongamos que vamos a imprimir un cubo de ocho centímetros de alto con cuatro colores: rojo, azul, verde y amarillo. Los dos primeros centímetros son rojos, los siguientes dos son azules, los dos siguientes verdes y los dos últimos amarillos. ¿Cuántos cambios de color hay?

Cubo de prueba | Imagen: Xataka

Cubo de prueba | Imagen: Xataka

Efectivamente, tres: de rojo a azul, de azul a verde y de verde a amarillo. ¿Cómo sería este proceso de impresión?

- El módulo multicolor carga el filamento rojo en la impresora.

- Expulsa un poco de filamento para limpiar el interior de la boquilla y prepararla para la impresión.

- Ya sabemos que la altura de la capa por defecto es de 0,2 milímetros, por lo que la impresora imprime 100 capas de rojo, dos centímetros en total de los ocho que tendrá nuestro cubo.

- Cuando termina con el rojo, la boquilla vuelve al punto de partida.

- El extrusor (el mecanismo que empuja el filamento hacia la boquilla) corta el filamento.

- El módulo multicolor retira el filamento rojo, lo enrolla en su bobina y carga el azul en la boquilla.

- La boquilla calienta el filamento azul y extruye cierta cantidad. Al principio saldrá un poco de filamento rojo, porque quedaban restos del proceso anterior, y luego saldrá azul.

- La máquina expulsa ese residuo en lo que se conoce, en un alarde de originalidad, como "caquita".

- Se imprime una torre de purga, que sirve para limpiar aún más el interior de la boquilla y equilibrar la presión dentro de la misma.

- La boquilla imprime 100 capas de azul.

- Se repite este proceso hasta el final con el verde y el amarillo.

Bambu Lab A1 en el proceso de purga | Imagen: Xataka

Bambu Lab A1 en el proceso de purga | Imagen: Xataka

Es un proceso, como salta la vista, lento de narices. En ese proceso no solo se gasta un montón de tiempo, sino que se generan muchísimas caquitas que, una a una, suman un buen puñado de gramos. Este proceso de carga-purga-purga-descarga, aunque costoso, es necesario porque, de no hacerse, corremos el riesgo de que los colores se mezclen. Si quedan restos de filamento rojo al empezar a imprimir en azul, corremos el riesgo de que la línea impresa no se vea azul, sino que empiece siendo una especie de rojo moradito, luego morado y, finalmente, azul. Esa pieza sería para tirar.

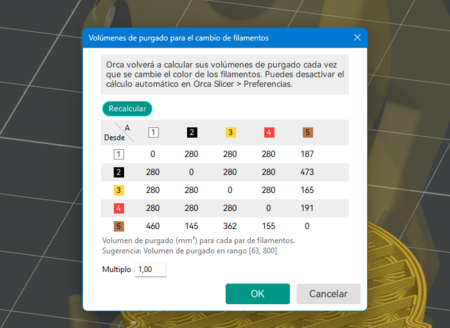

La cantidad de filamento que vamos a purgar se ajusta en el volumen de limpieza y depende del color. No es lo mismo pasar de un color gris oscuro a gris claro que de blanco a negro. Los programas dan unas cifras predeterminadas en función de los pares de colores que, en mi experiencia, son bajas. Por defecto, Orca Slicer nos sugiere que para pasar de negro a blanco tenemos que purga 280 milímetros cúbicos. Yo, para sacar piezas completamente limpias, purgo 800 al pasar de blanco a negro y viceversa.

Volúmenes de purgado para el cambio de filamentos | Imagen: Xataka

Volúmenes de purgado para el cambio de filamentos | Imagen: Xataka

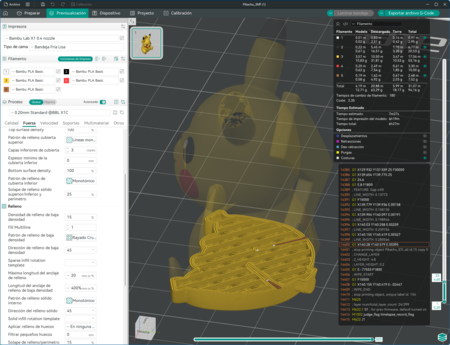

En nuestro cubo de prueba habremos generado cinco caquitas: una al inicio durante la carga, tres en los cambios y una al final en la descarga. En el Pikachu, al cual volvemos ahora mismo, vamos a generar 182. Vamos a ir capa a capa. Nuestro Pokémon de seis centímetros se compone de 299 capas. Las 22 primeras van a ser en amarillo, pero en la 23 pasa una cosa: usamos amarillo y marrón.

Las primeras 22 capas sin problema, todas en amarillo | Imagen: Xataka

Las primeras 22 capas sin problema, todas en amarillo | Imagen: Xataka

Ahí ya empezamos a pintar en marrón | Imagen: Xataka

Ahí ya empezamos a pintar en marrón | Imagen: Xataka

¿Qué hará la impresora? Salvo que lo configuremos de otra manera, imprimirá el amarillo, pasará al marrón, saltará a la capa 24, imprimirá el marrón, pasará al amarillo, saltará a la capa 25, imprimirá el amarillo, pasará al marrón, etc. De la capa cero a la 22 ha tardado 14 minutos y 17 segundos imprimiendo solo en amarillo.

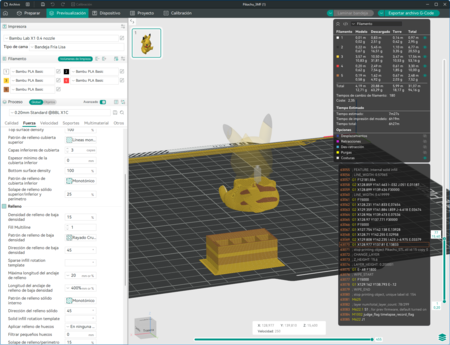

Pues pasar de aquí, de la capa 22:

Capa 22, todo amarillo | Imagen: Xataka

Capa 22, todo amarillo | Imagen: Xataka

A aquí, la capa 44, justo cuando termina de imprimir la primera de las dos rayitas marrones que nuestro Pikachu tiene en la espalda, ha tardado 44 minutos y generado un buen puñado de caquitas.

Capa 44, justo al terminar el primer tramo multicolor | Imagen: Xataka

Capa 44, justo al terminar el primer tramo multicolor | Imagen: Xataka

No será hasta la capa 77 cuando terminemos de imprimir el color marrón. Llegar hasta este punto nos habrá llevado una hora y 47 minutos. Nuestro Pikachu tiene en su interior 0,58 gramos de filamento marrón.

En la basura, sin embargo, habrá 4,92 gramos.

Y eso sin ajustar los volúmenes de purga, que seguramente haya que hacerlo por lo alto. Si lo medimos en metros, solo 19 centímetros de filamento marrón han acabado en el modelo, mientras que 1,62 metros han terminado en la basura y 0,67 metros en la torre de purga.

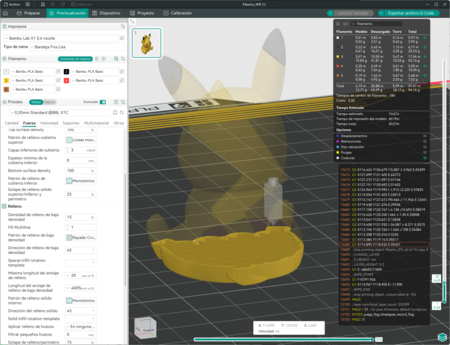

Final de la capa 77, justo cuando habremos terminado de imprimir el marrón | Imagen: Xataka

Final de la capa 77, justo cuando habremos terminado de imprimir el marrón | Imagen: Xataka

Aquí podemos ver la torre de purga, donde también hemos invertido un montón de filamento | Imagen: Xataka

Aquí podemos ver la torre de purga, donde también hemos invertido un montón de filamento | Imagen: Xataka

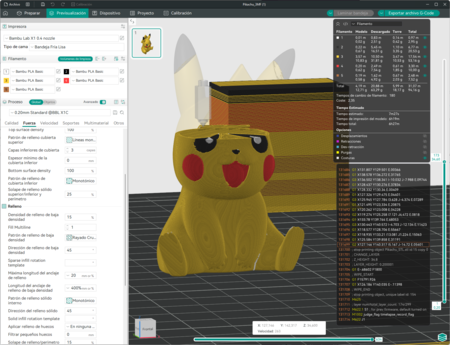

El que haya estado atento al diseño del modelo se habrá imaginado que lo peor está por llegar. ¿Por qué? Porque entre las capas 154 y 183 vamos a imprimir los ojos, y hay zonas en los ojos que tienen dos colores: negro y blanco. Así pues, vamos a tener unas cuantas capas con tres cambios de color: amarillo, negro y blanco.

Un buen ejercicio de paciencia | Imagen: Xataka

Un buen ejercicio de paciencia | Imagen: Xataka

En este punto, llevaremos tres horas y 50 minutos de impresión.

Empezamos con las pupilas | Imagen: Xataka

Empezamos con las pupilas | Imagen: Xataka

Al llegar aquí, al final de las pupilas, llevaremos cuatro horas y 39 minutos. Solo en imprimir las 13 capas que ocupan las pupilas hemos invertido prácticamente una hora.

Terminamos las pupilas | Imagen: Xataka

Terminamos las pupilas | Imagen: Xataka

Nuestro Pikachu tiene ahora 0,02 gramos de filamento blanco en sus ojos. En nuestra papelera, sin embargo, tenemos 2,51 gramos y en la torre de purga, 0,42 gramos. Con el negro sucede tres cuartas partes de lo mismo: 0,67 gramos en el modelo, 16,51 gramos en la papelera. Con el rojo, igual: 0,62 gramos en el modelo y 7,54 gramos en la papelera. Y son cifras, insisto, tirando por lo bajo.

Al terminar de imprimir la figura tendremos un Pikachu cuyo coste total en material es de 2,35 euros. Sin embargo, la realidad es que la figura, solo la figura, son 30 céntimos. Los dos euros restantes se han ido directos a la basura en forma de residuos, a priori, no aprovechables. Y eso es un problema, uno enorme, no solo para el bolsillo sino para el medioambiente.

Esto, aunque no lo parezca, sale más a cuenta | Imagen: Xataka

Esto, aunque no lo parezca, sale más a cuenta | Imagen: Xataka

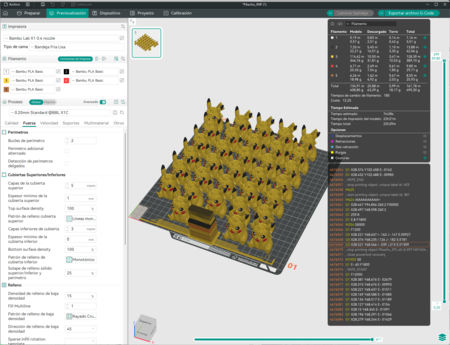

En lo personal, a mí no se me ocurriría imprimir un solo Pikachu. Sencillamente, no sale a cuentas. Lo ideal, en este caso, sería imprimir varios para minimizar el impacto de los residuos. A la máquina le da igual que imprimas uno o diez, la cantidad de cambios de color y purgas va a ser la misma.

En una cama de 256 x 256 mm, que es la que tiene una Bambu Lab P1S como la mía, caben 33 Pikachus. Imprimirla entera lleva 22 horas y el coste total es de 12,25 euros. La cantidad de filamento usado es de 408 gramos porque claro, son más piezas, pero la cantidad de purga sigue siendo la misma: 63 gramos. El coste por Pikachu es mucho más bajo: imprimir uno sale a 2,35 euros, pero si imprimes 33, el coste unitario baja a 37 céntimos

Las soluciones

Detalle de los alimentadores del AMS 2 Pro | Imagen: Xataka

Detalle de los alimentadores del AMS 2 Pro | Imagen: Xataka

En nuestro afán de reducir residuos, tiempo y gasto hemos acabado con un ejército de 33 Pikachus con el que no sabemos qué hacer. ¿Acaso no hay formas de reducir la generación de residuos? Ya sabemos cómo funciona un sistema multicolor básico, el más popular, pero lo más llamativo es cómo las empresas como Prusa, Bambu Lab o Snapmaker están poniéndole remedio y solucionando, parcial o totalmente, la generación de residuos.

Antes de pasar a ellas, conviene tener en cuenta que los programas de laminado nos dan algunas opciones para reducir el gasto o, mejor dicho, aprovecharlo. Funcionan mejor o peor dependiendo de los colores que imprimamos y la configuración que usemos, pero nos pueden dar una apaño llegado el momento:

- Purgar en el relleno: esta primera opción nos permite utilizar la purga como relleno de la pieza, lo que puede ser útil si la configuración y tamaño de la pieza nos lo permiten. El problema es que puede ocasionar que el color purgado se vea desde fuera, sobre todo si hay mucho contraste entre colores. Si vamos a pintar la impresión (que entonces para qué estás imprimiendo en multicolor, ¿no?) no importa, pero si la idea es imprimir algo listo para exhibir, malo. La recomendación sería añadir más paredes, pero eso aumentará el tiempo y el consumo de filamento.

- Purgar en otro objeto: la segunda forma es generar un objeto nuevo a partir de la purga. Para ello, tendremos que importar un objeto adicional a nuestro proyecto y marcarlo como objeto de purga. La idea no está mal del todo y hasta puede ser útil para hacer figuritas para juegos de mesa, juguetes tipo fidget, etc.

- Purgar en los soportes: mi opción favorita es esta. Si la pieza que vamos a imprimir tiene soportes, es decir, hay zonas que se imprimen en el aire y que tenemos que soportar con una estructura de andamiaje, podemos purgar en esos andamios y aprovechar el filamento. La cosa, claro, es que no todas las piezas tienen soportes.

Más allá de su potencial utilidad, ninguna de estas funciones soluciona el problema de raíz: estamos desperdiciando filamento. Así pues, las marcas se han puesto manos a la obra y han dado con soluciones, a cada cual más interesante, para resolver este tema.

El doble hotend

La doble boquilla de la Bambu Lab H2D | Imagen: Xataka

La doble boquilla de la Bambu Lab H2D | Imagen: Xataka

Una opción muy interesante son las impresoras con doble boquilla, como la Bambu Lab H2D. Como hemos comentado anteriormente, la inmensa mayoría de impresoras tienen una sola boquilla, de manera que el filamento solo puede salir por un lado. Con una doble boquilla, nuestra impresora es capaz de tener dos filamentos cargados a la vez y saltar de uno a otro en apenas unos segundos.

¿Cómo nos ayuda esta configuración a reducir los desechos? En piezas bicolor, el ahorro es de casi el 100% ya que cada boquilla tiene un color, por lo que no es necesario purgar. Yo imprimo muchísimas cosas en dos colores, por lo que esta configuración sería óptima en mi caso.

Sin embargo, si queremos imprimir un Pikachu como el de antes, la cosa cambia. Son más colores y dos boquillas pueden sabernos a poco. Aquí la cosa es ser inteligentes y optimizar los cambios. En el caso del Pikachu lo tenemos muy fácil, ya que el color predominante es el amarillo. Podemos cargar el amarillo en una boquilla y el resto de colores en la otra, de forma que nos ahorramos purgar el amarillo.

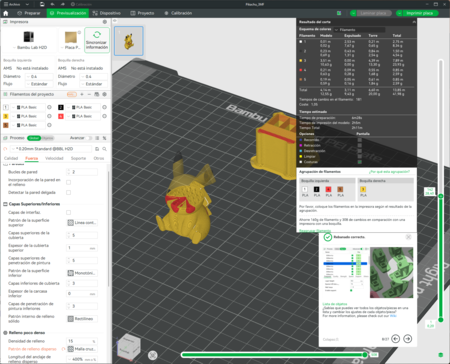

Laminado con una impresora con doble extrusor. La diferencia es notable | Imagen: Xataka

Laminado con una impresora con doble extrusor. La diferencia es notable | Imagen: Xataka

La diferencia es más que evidente. Mientras que en una impresora con una sola boquilla necesitábamos 94 gramos de filamento, con la H2D bajamos a 42 gramos, la mitad. La purga del amarillo es de cero gramos porque en ningún momento es necesario retirarlo, pero también es llamativa cómo se reduce la cantidad de marrón (de 4,92 a 0,16 gramos), de rojo (de 7,54 a 0,28 gramos) y de negro (de 16,51 gramos a 1,21 gramos).

En resumen, hemos pasado de descargar 61 gramos a solo 9,43. También hay una diferencia notable en el tiempo, ya que hemos pasado de más de seis horas a poco más de dos horas. Es un cambio enorme y para piezas como el Pikachu tiene todo el sentido del mundo. Sin embargo, hay piezas muchísimo más complejas que requieren de miles de cambios de color, y ahí hay otra tecnología que brilla con luz propia.

El cabezal múltiple e intercambiable

Los cinco cabezales de la Prusa XL | Imagen: Prusa

Los cinco cabezales de la Prusa XL | Imagen: Prusa

Desde mi punto de vista, esta es una de las tecnologías más interesantes si queremos imprimir multicolor sin dejarnos una pasta en caquitas. La propuesta, impulsada en gran parte por Prusa con su Prusa XL, es de lo más llamativa. ¿Y si en lugar de una solo cabezal con una sola boquilla tuviéramos varios cabezales, cada uno con su boquilla y con un color? No haría falta retirar el filamento de una boquilla para cambiar a otro, sino que, simplemente, cambiamos el cabezal entero y empezamos a imprimir.

Eso evita no solo las purgas, sino las posibles mezclas y contaminaciones de color, por no hablar de que abre todo un abanico de posibilidades en términos de multimaterial (combinar PLA con TPU y/o PETG, por ejemplo). Por cierto, un apunte que no hemos aclarado antes: una cosa es la purga y otra la torre de purga. La primera es lo que expulsas en el cambio de filamento, la segunda una torre que sirve para equilibrar la presión dentro del extrusor y asegurarse de que el filamento está bien cargado antes del proceso de impresión. Esta última, aunque sea un desecho, merece la pena usarla siempre.

Dicho esto, el sistema de la Prusa XL consiste en cinco cabezales independientes que mantienen hasta cinco filamentos distintos cargados a la vez. El intercambiador acopla un cabezal u otro en función del color que toque imprimir y el resultado es espectacular. En impresiones de hasta cinco colores, la cantidad de residuos generada es de cero gramos.

Cero gramos de residuo, la salud | Imagen: Xataka

Cero gramos de residuo, la salud | Imagen: Xataka

Tenemos la torre de purga, que sí, sigue siendo más pesada y, por lo tanto, más cara que el propio modelo (16,95 gramos), pero fijémonos en las diferencias. Tenemos 188 cambios de color y no generamos una sola caquita. El tiempo se ha reducido de seis horas y pico a una hora y media y el precio, de dos euros y algo a 59 céntimos.

El gran problema de la Prusa XL es que es un mamotreto. Es una máquina enorme, pero enorme. Una fantasía, sí, pero una que no todo el mundo puede tener en su casa no solo por espacio, sino por precio: 3.249 euros. Afortunadamente, no es la única opción.

Una de las últimas incorporaciones al catálogo de Bambu Lab es la H2C, que coge esa filosofía de cambio de cabezal y la lleva un paso más allá con el sistema de hotends Vortek. El hotend, a.k.a. el fusor es una pieza que aglutina el disipador, la barra térmica, el bloque calentador y la boquilla. En lugar de cambiar todo el cabezal, el sistema Vortek cambia el extrusor, que está imantado.

Mientras que la Prusa XL vuelve hacia atrás, suelta el cabezal, recoge otro y vuelve a imprimir, la H2C almacena en cada hotend la información del filamento y vuelve a él cuando hay que usar ese color. El sistema conserva los hotends ocultos y eleva uno u otro según lo que toque. No hace falta purgar una caquita, sino que con la torre de purga es suficiente para que la impresión salga fina. Al menos, esa es la teoría. Este sistema se presentó hace poco y los análisis todavía están pendientes de salir, pero tiene una pinta sensacional. Por 2.699 euros, que es lo que vale el set completo, qué menos.

Snapmaker U1 | Imagen: Snapmaker

Snapmaker U1 | Imagen: Snapmaker

Y la tercera gran novedad en este mundillo es la Snapmaker U1. La idea de esta impresora 3D es exactamente la misma que la de Prusa con la Prusa XL, solo que con cuatro cabezales en lugar de cinco y un formato más compacto. La máquina cambia el extrusor por completo, eliminando las purgas y manteniendo los colores intactos. Se encuentra en fase de preventa y su precio es de 999 euros. A título personal, es una máquina que me pone ojitos porque me vendría al pelo para lo que hago, aunque no me termina de gustar que las bobinas estén expuestas.

Así pues, tenemos dos opciones que, para mí, tienen dos fines distintos. La boquilla doble creo que tiene mucho más sentido para impresiones mono/bicromáticas y multimaterial gracias a la combinación PLA+PETG, por ejemplo. Los cabezales múltiples ganan enteros en impresiones multicolor, ya que reducen tiempos, residuos y, por lo tanto, mejoran el ahorro.

Imagen de portada | Xataka

En Xataka | Mejores impresoras 3D domésticas. Cuál comprar, recursos para la impresión 3D y ocho modelos recomendados

-

La noticia

La impresión 3D con varios colores tiene un problemón con los desperdicios: así están intentando solucionarlo las marcas

fue publicada originalmente en

Xataka

por

Jose García

.

🔥 Ver noticia completa en Xataka.com 🔥